真空导入工艺(Vacuum Infusion Process),简称VIP,在模具上铺“干”增强材料(玻璃纤维,碳纤维,夹心材料等,有别于真空袋工艺),然后铺真空袋,并抽出体系中的空气,在模具型腔中形成一个负压,利用真空产生的压力把不饱和树脂通过预铺的管路压入纤维积层中,让树脂浸润增强材料最后充满整个模具,制品固化后,揭去真空袋材料,从模具上得到所需的制品。VIP采用单面模具(就象通常的手糊和喷射的模具)建立一个闭合系统,在命名上有多种称呼,如:真空导入,真空灌注,真空注射。

整体介绍

真空树脂导流是制造高性能产品的先进技术,即使在大型或复杂的模具中都可以做到无气泡。该方法非常适用于碳纤维复合材料的制造,广泛应用于专业生产的碳纤维车身外壳如引擎盖,和玻璃钢游艇制造的船体等。

什么是树脂导流?

首先在模具上面铺放增强物,即“干”织物(不混合任何树脂),然后在铺设真空辅助材料(如脱模布,导流网,真空袋),最后使用真空泵进行抽真空。一旦所有的空气从真空袋中抽出,复合材料在大气压力下完全被压平,液体环氧树脂(已混合固化剂)便可以通过软管被引流到增强物中,在真空下流经整个增强物。当树脂完全灌入增强物中,切断(使用管夹)树脂供应,剩下的就是树脂固化了(仍然在真空下)。

树脂导流工艺如果操作正确,可以制作出强度和外观质量均令人难以置信的的部件。与传统的湿法手糊相比,避免了树脂富余和性能不稳定。同时,消除了孔隙(增强物铺设时周围的死角)和制件中的小气泡。环氧树脂导流的质量,即制品的强度,接近使用预浸料工艺。

准备--你需要的材料、设备

树脂导流成功的关键因素确实需要提前准备正确的设备、材料等预备。这虽然不属于工艺过程,但是我们帮助别人解决导流故障或问题的绝大多数情况是,使用了不正确的材料或设备。

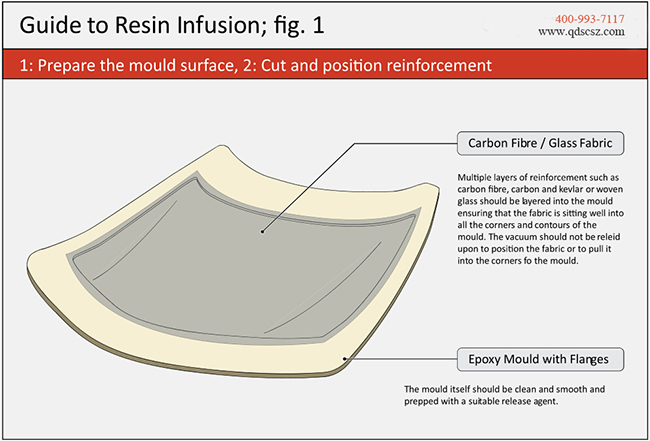

模具

玻璃钢模具的边缘要足够大的法兰边,用于固定真空辅助材料。模具的表面质量决定了你的产品的表面质量。如果你使用复合材料模具,模具的表面材质最好是环氧模具胶衣或乙烯基模具胶衣;当然,其他模具比如玻璃、金属钢或铝也可以。

设备

· 真空泵:可达99.99%以上的真空度。

· 硅胶接嘴:放在真空袋中用于连接树脂进料管路和抽真空管路。

· 树脂收集器:如果你仅使用一两次导流工艺,也可以用透气毡来代替树脂收集器来收集少量的树脂;但是长期使用,最好投资一个专业的树脂收集器.

真空袋辅助材料

· 真空袋薄膜

· 真空密封胶带(即密封胶条或腻子条)

· 导流网

· 脱模布

· 透气毡(如果你没有树脂收集器时)

· 螺旋管

· PVC真空管

· 纸胶带或压敏胶带

材料

· 脱模剂(脱模蜡、PVA或化学脱模剂)

· 增强物,如碳纤维、Kevla芳纶或玻璃纤维布

· 环氧导流树脂

一步一步的指导

1.准备模具表面 (见 图-1)

模具表面应使用脱模剂。化学脱模剂Easy-lease,是一个非常可靠的脱模剂,使用正确将获得一个高质量的表面。应用:用无绒布在模具表面上涂化学脱模剂。擦上脱模剂,等待片刻开始蒸发(5-30秒),使用第二片无绒布,轻轻的画圆擦掉多余的脱模剂。在新的、未使用过的模具表面涂抹6层,每层之间最少间隔15分钟。最后一层涂完之后至少要1小时之后,才可以使用模具。

2.裁剪和铺放增强物(见 图-1)

根据成型需要,裁剪适当尺寸的增强物。如果可以,用一层增强物当作样板来裁剪其余层。确保你剪下的布料足够大,可覆盖的产品所有边缘,并考虑后期需要切割的毛边。将增强物铺放到模具之中(你也可以一次铺放多层)。对于复杂模具,尤其是那些凹凸不平的或者多轮廓的,有时候需要使用定型胶,将织物粘到模具表面以及每层之间的粘接。

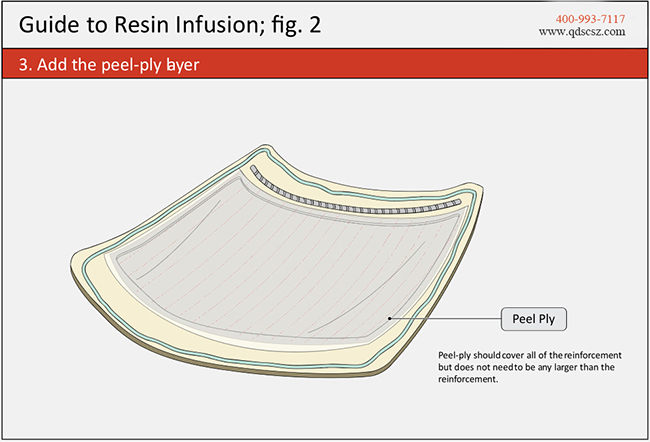

3.添加脱模布(见 图-2)

脱模布,在树脂导流套装中,是作为工艺材料的第一层,完成产品后可以从产品上撕掉,留下一个比较一致的表面,也可作为一种理想的粘接面。通常,脱模布至铺一层,铺盖增强物整个表面。没必要将脱模布在增强物的边缘重叠,但确实要覆盖全部,所以通常裁剪面积比增强物略大。

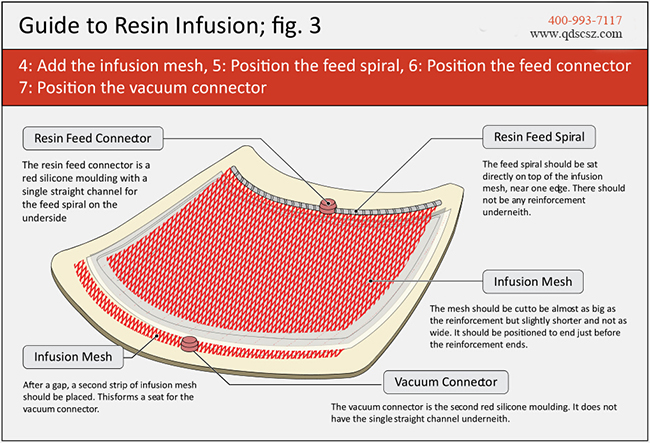

4. 添加导流网(见 图-3)

导流网(也称作“导流介质”)用于确保树脂可以从树脂导流管(和螺旋管)中,自由贯穿到层压件中。这种形状的导流网意味着,即使在全真空下,仍有间隙以便树脂流动。导流网也需要铺一层(必要时可多层重叠,也不会造成任何影响)。

5.固定螺旋管(见 图-3)

螺旋管是一种螺旋缠绕的塑料管,用于提高树脂从进料管到层压件的流动。树脂将沿着整个螺旋管而分散,因此标准的做法是:固定螺旋管在一端边缘(即树脂进料管固定的这一端),这意味着树脂沿着模具的一侧向另一侧迅速均匀地分布。螺旋管必须直接固定在导流网上。确保树脂可以更容易地从螺旋管进流到导流网中。

6.固定树脂进料端的硅胶接嘴(见 图-3)

硅胶接嘴是一种黑色的硅胶接头。它的底部有通道,可以从一边运行到另一边。螺旋管可以从该通道穿过,确保树脂可以从树脂进料管经过接头流到螺旋管中去。将树脂进料接头固定在螺旋管的中间部位。将接头按在螺旋管之上,以便螺旋管可以在接头的底部运行。

7.固定抽真空端的硅胶接嘴(见 图-3)

这也是硅胶接头。把硅胶接嘴固定在导流网上(有时候,为了不减小吸收过多树脂的风险,而将硅胶接嘴固定在脱模布上),在树脂进料螺旋管的对面的一端。

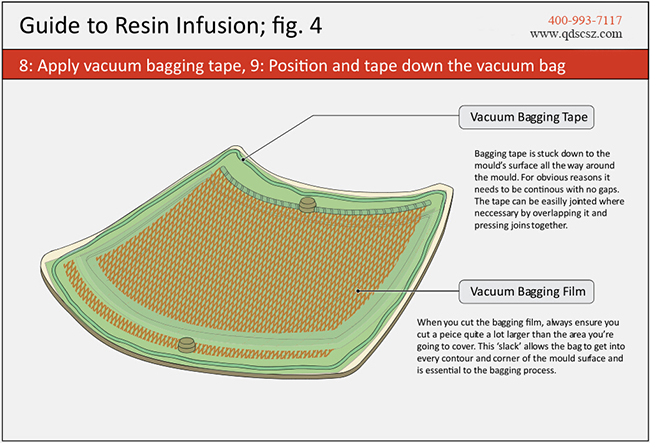

8.密封胶带 (见 图-4)

密封胶带像是一种很黏的橡胶带。这种胶带被广泛地应用在所有真空袋工艺中,它柔软的特性可以高效的提供一个密封环境。

9.铺放并粘住真空袋

现在是时候用真空袋来包裹所有东西了。优质的真空袋薄膜不仅结实(不容易被刺穿)而且有适当的伸展性。从大局上考虑,劣质的真空袋导致偶然损坏产品才是更大的浪费。当使用真空袋时,确保模具的外形和轮廓都有足够的真空袋包裹时非常重要的。真空袋铺放不正确以至于在模具角落有任何“架桥”,都会导致最终产品的树脂过量,降低强度和质量。

剪下一块足够大的,比模具面积大50%的真空袋薄膜。从角落里开始,撕去密封胶带背部的纸,按下真空袋薄膜,贴到露出来的密封胶带上。沿着模具边缘移动,撕去胶带背部的纸然后贴住真空袋膜,边撕边贴。

正如你把薄膜粘到胶带上,尽可能小心,真空袋不要有一点褶皱或者折痕。用你的手指牢牢的按下去,边按边揉,使真空袋薄膜和密封胶带粘在一起,建立一个密封环境。如果你完成了真空袋密封,但是有泄露(后面我们会做泄露测试),那么可能是因为真空袋的褶皱或者折叠导致的。

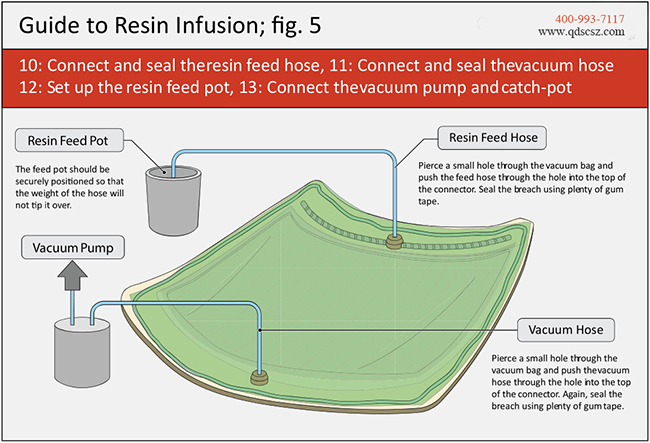

10.连接并密封树脂进料端的真空管(也叫导流管)( 见 图-5)

当真空袋粘接好之后,你可以在真空袋上弄一个口子用来连接树脂导流管。在树脂进料硅胶接头的正上方,用一把剪子或者小刀把真空袋弄一个切口。剪下一段PVC真空管,其长度是从放置进料罐的位置到真空袋上的进料接头。当你切PVC软管时,做一个斜角(约45°),以至于软管不会意外地在底部密封住。将软管有斜角的一端,通过真空袋上的小孔,按到进料接头的洞内。确保软管确实连接到进料接头中。通过在软管周围包围一圈密封胶带,把软管密封到真空袋上。按牢固,确保密封胶带制造了一个密封的环境。

11.连接并密封抽真空端的真空管(见 图-5)

重复上一步骤,这次是使用另一根PVC管,用于连接树脂收集器和真空嘴。软管切成一个角度,在真空袋上切一个小孔,把软管推进真空袋中的真空嘴中,然后用密封胶带密封。

12.树脂进料罐(见 图-5)

树脂进料罐应牢固地定位在模具附近。树脂进料罐在导流期间不能跌倒,这是至关重要的。导流管可以自始至终连接到进料罐的底部,如果需要的话可以使用曲别针或别的东西使软管保持固定。

13.连接真空泵和树脂收集器(见 图-5)

真空管的另一端连接到树脂收集器上,接着,剪下一段PVC软管,将真空泵连接到树指收集器上。

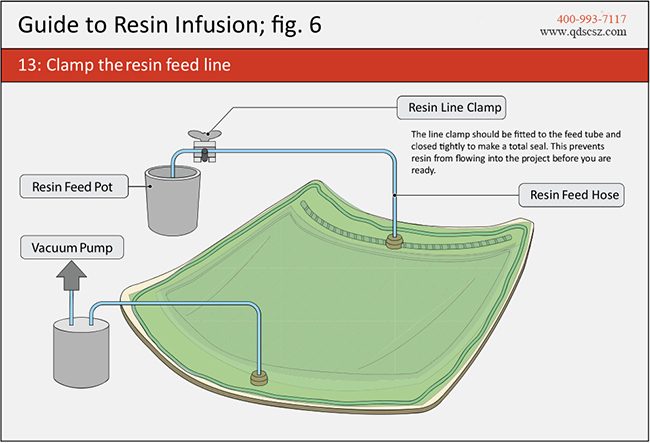

14.夹紧树脂进料端的导流管 (见 图-6)

在树脂进料罐一端的进料导管上放置管夹,确保创造一个密封环境。

15.打开真空泵

一切就绪,现在我们打开真空泵。

16.抽真空,调整真空袋

当空气被从真空袋内抽走,你将会看到真空袋紧紧贴在模具表面。这种情况下,你应该挪动并调整真空袋,模具上某些复杂的区域需要更多真空袋。所有真空袋工艺(树脂导流工艺,真空袋压工艺甚至预浸料工艺),这个过程都是必不可少的,所以要非常关注这个步骤。

由于袋子开始逐步变紧(当然不是全部抽空,真空袋也不会压紧),暂时关掉真空泵。这时你可以挪动并要重新定位,需要的地方弄些褶皱,确保真空袋没有架桥。

在你最初的几个项目中,你可能会少估算了真空袋薄膜的使用量。如果发生这种情况,你会发现,这个阶段,因为真空袋将在模具的某一处架桥,但是也没有多余的真空袋来调整了。一旦发生这种状况,很不幸,你要停止,撕下袋子(和密封胶带),用足够大的真空袋来重新再做一次。如果你继续使用这么小的真空袋,产品质量将大打折扣。

17. 真空泄露测试

打开真空泵并抽真空。你会看到真空计的指针开始上升。不用关掉真空泵,等到指针接近完全真空。必要时调节真空袋薄膜确保没有架桥。

几分钟后,真空计的读数接近100%。由于变化的大气压力和校准的计量表,即使已经达到全真空,指针可能不会准确的指到100%真空。要知道何时达到完美的真空,最实际的办法是:看真空泵,是否有任何真空泵油从泵中蒸发出来。全密封时,泵的声音会略有改变,真空泵油的蒸汽会停止从真空泵中蒸发出来。

此时,应进行真空“泄露试验”,关闭真空泵阀门,关掉真空泵,用管卡来夹紧树脂收集器(在真空袋一侧)的导管,等待至少15分钟。15分钟后,细心观察真空计,打开管夹;如果读数下降,那么真空袋有泄漏,必须要进行调整。如果不完全密封,用力按压真空袋和密封胶带,直到完全密封。

18.量取正确的树脂用量

树脂的用量取决于你的项目的尺寸和增强物,层数越多,使用的树脂越多。

19.搅拌树脂,添加到进料罐中

一旦你算出需要多少树脂,接下来你还需要算出正确固化剂,然后搅匀。所有的环氧树脂,都需要正确的比例,准确地测量并充分混合。用电子称称重,搅匀树脂以及固化剂。在容器中搅匀树脂,然后把树脂倒入树脂进料罐中。

20.等待10分钟,让树脂中的气泡排出

根据你使用的树脂的活化时间,你可能会有时间静置树脂让其排出气泡。如果你选择的树脂活化时间很短,则直接跳过这个步骤。

21.打开树脂进料端的导流管上的管卡

保持真空泵运行,轻轻拧开树脂导流管上的管夹。当你拧开螺母你会立刻看到树脂被吸进导流管开始导流。松开螺母,确保树脂灌入没有收到任何限制。

22.监控导流

取决于部件的尺寸和外形,螺旋管的设计和增强物数量,树脂会灌注几分钟或1小时,才会充分注入整个产品。

因为树脂进料罐是在大气压下,只有树脂的粘度来隔离进料口接头周围的内部压力,所以,在这一区域的真空袋不会绷的很紧,并且会有较多的树脂在这里累积。因为这个原因,对于较大项目的树脂导流,常常会再次关闭树脂进料,等待该区域内的树脂分散至产品中;然后,真空袋会再次压紧模具,之后再开进料口继续导流。

23.导流截止

当树脂抵达树脂收集器时,用管卡关闭进料口端的导流管,停止导流

24.真空截止

根据项目的大小,让树脂再真空管中持续抽出10秒至30秒。这有助于排出树脂中的空气以及抽出产品中多余的树脂。然后再用管卡关闭抽真空端的真空管。

25.关闭真空泵并等待产品固化

此时,产品已经与进料和真空完全分离了,关闭真空泵,等待产品固化。确保等待足够长的时间让树脂固化,才可以尝试脱模。环氧导流树脂,一般固化较慢,所以通常最好等待24小时以上。

因为过量的树脂(已混合固化剂)聚集在某处,可能会剧烈放热,你应该注意进料罐和树脂收集器中的树脂(如果很多的话)。注意:环氧树脂的剧烈放热可能会导致自燃!

26.去除辅助材料,脱模产品

当产品已经固化,就可以撕除真空袋、螺旋管等辅助材料了,在剥离脱模布和导流网(我们建议在导流网和脱模布的一边割一些口子,然后你可以轻松地一条一条的剥离)。除了硅胶接嘴可以重复使用以外,其他辅料都不再回收了。将产品从模具中脱离!

27.后处理

脱模后,产品应当拥有一个完美的表面质量,没有任何气泡或孔隙;同时产品非常有强度,并且很轻。你应该需要切割产品的多余边缘或对产品钻孔修改等等,可以点击这里观看视频。

如果产品以后使用时会承受较多的阳光直射、摩擦或其他磨损,我们建议用2K清漆给予保护。

真空工艺图例演示: